(BBC) - Por Ed Lowther y Tom Calver

Al embarcarse en uno de los proyectos de infraestructura más grandes de la historia, China está cambiando la forma en la que se construyen los ferrocarriles.

Una nueva flota de máquinas ya está ayudando a que la Iniciativa Cinturón y Ruta progrese a un ritmo rápido.

El ambicioso plan del presidente Xi Jinping, lanzado en 2013, tiene como objetivo conectar a dos tercios de la población mundial y 70 países a través de una red de enlaces terrestres (el "cinturón") y rutas marítimas (la "ruta").

Los funcionarios hablan de inversiones de por vida por valor de billones de dólares, provenientes de bancos, países participantes y el gobierno chino.

Si bien esto puede sonar exagerado, parte de esa inversión ya es visible en China y más allá, donde una flota de máquinas nuevas está construyendo ferrocarriles a una velocidad considerable.

Construyendo puentes

¿Cómo construyes ferrocarriles de alta velocidad rápidamente si grandes secciones de la ruta deben ir suspendidas sobre valles y cañones para evitar curvas?

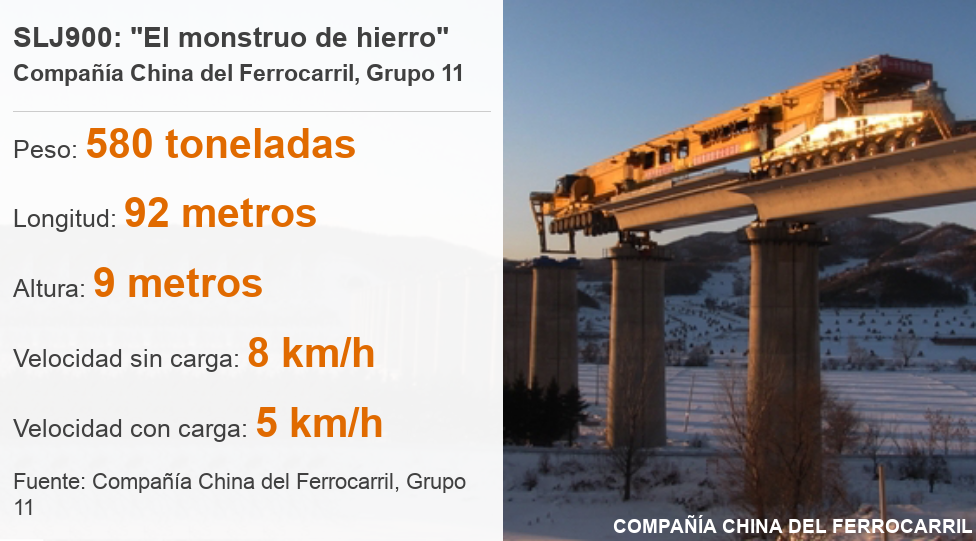

Usando la máquina constructora de puentes SLJ900/32, conocida localmente como "El monstruo de hierro", por supuesto.

El SLJ es una máquina todo-en-uno capaz de transportar, levantar y colocar secciones de vías, conectando pilares con pilares mediante pesados bloques de piedra.

Después de colocar cada sección, el vehículo de 92 metros, con la ayuda de sus 64 ruedas, retorna para recoger otro bloque. Luego rueda hacia adelante sobre la parte que acaba de poner para instalar otra sección.

Cada rueda está en un bloque de rotación total de 16, lo que significa que también puede moverse hacia los lados.

Incluso con una carga completa, puede moverse a 5 km/h, lo que garantiza que todo el proceso sea mucho más rápido que los métodos tradicionales, que requieren enormes grúas construidas en el suelo.

Con 580 toneladas, la SLJ es además mucho más pesada que el tráfico ferroviario que pasará por la vía que tiende, lo que significa que sus puentes son mucho más fuertes de lo necesario para el tráfico ferroviario.

Ya ha contribuido a varios proyectos ferroviarios de alta velocidad, incluido un nuevo enlace entre China y Mongolia Interior, impulsando a China hacia su objetivo de tener 30.000 kilómetros de vías ferroviarias de alta velocidad para 2020.

Túneles de excavación

Más al sur, el proyecto Su'ai Highway en Shantou, no lejos de Hong Kong, presenta la ambiciosa tarea de cavar 5 kilómetros de autopista subterránea de seis carriles a través de una zona donde se suelen producir terremotos.

Cuando se abra el túnel en 2019, los funcionarios esperan que modernice las conexiones de transporte de Shantou a tiempo para que se convierta en uno de los 15 puertos clave designados a lo largo de la Ruta de la Seda marítima.

Los fabricantes alemanes una vez lideraron el camino en la producción de tuneladoras gigantes (TBM) para su uso en tales proyectos. Pero recientemente, las empresas chinas comenzaron a pagarle a las compañías establecidas por licencias para usar su tecnología.

El resultado es esta TBM de 15,3 metros, construida por la Compañía de Equipos de Ingeniería Ferroviaria de China (CEIFCh) con la ayuda de ingenieros independientes de Alemania y presentada en medio de eufóricos aplausos en octubre de 2017.

Al igual que sus contrapartes alemanas, tiene un gigantesco disco giratorio en la parte delantera, capaz de cortar en tierra y roca.

Con un peso de 4.000 toneladas, tiene 100 metros de infraestructura trasera que le permite a los trabajadores instalar las paredes del túnel a medida que la cabeza de corte avanza impulsada por arietes hidráulicos.

Al igual que con otras máquinas de este tipo, los residuos del cabezal de corte se mezclan dentro de la cámara con una solución de bentonita (un tipo de arcilla de grano muy fino), creando un lodo que luego se bombea a través de una cañería.

No se trata de la TBM más ancha del mundo: el reconocimiento recae en Bertha, una TBM de 17,4 metros construida para usarla en el viaducto Alaskan Way de Seattle.

Sin embargo, máquinas como la CREG de 15,3 metros resaltan la intención de China de convertirse en un país clave en la construcción de túneles.

Tendiendo vías

Si bien los cimientos de la Iniciativa Cinturón y Ruta se extienden a través de China, ya están en marcha grandes proyectos de infraestructura financiados por China a miles de kilómetros de distancia.

El ferrocarril Mombasa-Nairobi en Kenia recibió atención internacional cuando se completó en mayo de 2017, entre otras cosas porque fue estrenado 18 meses antes de lo previsto.

El ferrocarril de 480 kilómetros es la primera línea nueva para Kenia desde su independencia.

Con el 90% de su financiamiento proveniente del Banco Exim de China, es el primer ferrocarril fuera de China hecho según los estándares de construcción chinos con maquinaria china.

Para comprender cómo se construyó el ferrocarril a un ritmo de 700 metros por día, sólo hay que ver la máquina que tendió las vías.

El tendedor de carrileras transporta tramos prefabricados de la vía a lo largo de una línea ferroviaria: establece una, luego rueda a lo largo de la pista recién posicionada para establecer la siguiente.

Una vez que estas piezas de la vía están en su lugar, los carriles cortos se reemplazan por otros más largos que darán a los trenes un recorrido más suave. Solo toma cuatro minutos instalar cada sección de la pista.

La idea no es nueva, el principio se ha puesto en práctica en muchas partes del mundo durante décadas, pero China lo hace en menos tiempo, construyendo las máquinas de manera rápida y económica, y haciéndolas capaces de transportar secciones más grandes de la vía.

A pesar de toda su magia técnica, estas máquinas aún requieren una enorme cantidad de mano de obra. Los trabajadores locales, supervisados por ingenieros chinos, trabajan duro para crear secciones de vías en fábricas temporales a lo largo de la ruta del ferrocarril. Luego deben revisar minuciosamente de que la sección de la pista esté asegurada en el lugar correcto, con un margen de error de menos de 2 centímetros.

Hay preocupaciones sobre su seguridad. El año pasado, un alto ingeniero chino que trabajaba en la línea Mombasa-Nairobi le dijo a la agencia de noticias Xinhua: "Los accidentes en el lugar son comunes. Cuando suceden, casi siempre son graves y a menudo fatales". Por ahora, sin embargo, los proyectos ferroviarios chinos siguen siendo populares en los países africanos que están por transformar.

El enlace ferroviario Nairobi-Mombasa reduce el tiempo de viaje a lo largo de la antigua ruta colonial británica de más de 10 horas a aproximadamente cuatro. Y desde febrero, más de 870.000 pasajeros han tomado la ruta.

Entre tanto, el trabajo ya comenzó para extender la línea hacia el oeste en Kisumu gracias a otro préstamo de US$1.500 millones del Banco Exim de China. Eventualmente, unirá Uganda, Ruanda, Sudán del Sur y Etiopía. Si todo sale según lo previsto, dada la velocidad de construcción que estas megamáquinas han permitido, pronto Kenia se encontrará en el corazón de una red ferroviaria de África oriental financiada por China.

:quality(85)//cloudfront-us-east-1.images.arcpublishing.com/infobae/4JCV6AVYABAQFDJMIMHSKOAEWA.jpg)

:quality(85)//cloudfront-us-east-1.images.arcpublishing.com/infobae/RHOUPBR4UZFURPZEGVWXWQW6VA.jpg)

:quality(85)//cloudfront-us-east-1.images.arcpublishing.com/infobae/WEXLPJTK6NEFNHHYBMTKI34KEI.jpg)

:quality(85)//cloudfront-us-east-1.images.arcpublishing.com/infobae/C6AWHADKMFHIDJEPHTAEC4BQPY.png)

:quality(85)//cloudfront-us-east-1.images.arcpublishing.com/infobae/3QRXUXPWNZGOJDKWNXOVF47T7Q.jpg)