La irradiación de alimentos es un método físico de conservación, comparable a otros que utilizan el calor o el frío. Consiste en exponer el producto a la acción de las radiaciones ionizantes durante un cierto lapso, que es proporcional a la cantidad de energía que deseemos que el alimento absorba. Esta cantidad de energía por unidad de masa de producto se define como dosis, y su unidad es el Gray (Gy), que es la absorción de un Joule de energía por kilo de masa irradiada.

APLICACIONES

De acuerdo con la cantidad de energía entregada, se pueden lograr distintos efectos. En un rango creciente de dosis, es posible:

-Inhibir la brotación de bulbos, tubérculos y raíces( papas sin brote durante 9 meses a temperatura ambiente);

-Esterilizar insectos como la “mosca del Mediterráneo” (Ceratitis capitata) para evitar su propagación a áreas libres, cumpliendo así con los fines cuarentenarios, en productos frutihortícolas y granos;

-Esterilizar parásitos, como Trichinella spiralis en carne de cerdo,interrumpiendo su ciclo vital en el hombre e impidiendo la enfermedad (triquinosis);

- Retardar la maduración de frutas tropicales como banana, papaya y mango(en general tanto en este caso como en los siguientes, la vida útil se duplica o triplica), y demorar la senescencia de champiñones y espárragos;

-Prolongar el tiempo de comercialización de , por ejemplo, carnes frescas y “frutas finas”, por reducción de la contaminación microbiana total, banal, en un proceso similar al de la pasteurización por calor, lo cual se denomina “radurizacion” (frutillas de 21 días, filete de merluza de 30 días, ambos conservados en refrigeración);

-Eliminar microorganismos patógenos no esporulados (excepto virus), causantes de enfermedades al hombre, tales como Salmonella en pollo y huevos, en un proceso que se conoce como “radicidación”;

-Esterilizar alimentos, es decir, aplicar un tratamiento capaz de conservarlos sin desarrollo microbiano, a temperatura ambiente durante años, lo cual se asemeja a la esterilización comercial, y se indica como “radapertización”.

Para que un alimento resulte exitosamente conservado por irradiación, es necesario seleccionar ciertos parámetros: dosis de radiación, temperaturas de irradiación y conservación, tipo de envase, presencia o no de oxígeno en él. Así se logran evitar daños nutricionales y organolépticos.

Además, es posible combinar el tratamiento de irradiación con otros, por ejemplo un leve calentamiento previo, con lo cual se consigue un efecto sinérgico entre ambos, y es posible disminuír las dosis de radiación a aplicar

Las enfermedades transmitidas por los alimentos (ETA) representan una amenaza general para la salud humana y son fuente de pérdidas económicas por los gastos de salud y la falta de capacidad laboral. En Estados Unidos las ETA causadas por Campylobacter y Salmonella, entre otras bacterias patógenas, y por Trichinae y otros parásitos, ocasionan anualmente unas 5000 muertes, 320.000 hospitalizados, y 76 millones de casos de enfermedades, siendo los gastos asociados de entre 5 y 86 mil millones de dólares anuales. Otros microorganismos patógenos controlables por este método son: Vibrio cholerae, Listeria, Escherichia coli (En 1993 la cepa 0157:H7 causó 700 enfermos y 4 muertes en USA por ingestión de hamburguesas).

La irradiación puede también ser alternativa al uso de sustancias químicas de toxicidad sospechada, tales como fumigantes, algunos conservadores( nitrito de sodio en carnes), e inhibidores de brotación (hidrazida maleica). Tanto el bromuro de metilo como la fosfina se emplean para fumigar productos frutihortícolas y granos destruyendo insectos con fines cuarentenarios; el empleo de ambos está en vías de ser prohibido debido a los crecientes indicios sobre su toxicidad al hombre, tanto el consumidor como el operador. Además, el bromuro de metilo es un depresor de la capa de ozono, y según el protocolo de Montreal (Nov. 1995), está sujeto a restricciones crecientes hasta su prohibición para uso en suelos, estimada en el 2010.

La irradiación tiene además otras ventajas sobre el uso de los fumigantes: mayor penetración; tratamiento más rápido; no requiere aireación posterior, no deja residuos.

Los métodos de tratamiento de alimentos tales como el calentamiento, la congelación, el agregado de productos químicos, y la irradiación no están destinados a sustituir las buenas prácticas de manufactura e higiene. Ni la irradiación ni ningún otro método pueden invertir el proceso de descomposición y hacer que un alimento dañado sea comestible.

ENVASES

ENVASES

Los resultados de amplias investigaciones demostraron que casi todos los materiales de envase de alimentos que se utilizan comúnmente son adecuados para la irradiación . Además, como este proceso no implica un aumento de temperatura, es posible reemplazar envases más pesados y costosos (metal, vidrio) por materiales plásticos.

INOCUIDAD

Probablemente ningún método de conservación de alimentos haya sido tan estudiado en cuanto a su inocuidad como éste. En 1954, los Estados Unidos de Norteamérica emprendieron investigaciones, a través de su Administración de Alimentos y Drogas (FDA), el Departamento de Agricultura, las Fuerzas Armadas y sectores privados.

En 1970, 23 países organizaron el “IFIP” (Proyecto Internacional en Irradiación de Alimentos), con sede en el Centro de Investigaciones Nucleares de Karlsruhe, Alemania. Paralelamente, organizaciones pertenecientes a Naciones Unidas : FAO (Organización para los Alimentos y la Agricultura), WHO (Organización Mundial de la Salud) y OIEA (Organismo Internacional de Energía Atómica) constituyeron el “JECFI” (Comité Conjunto de Expertos en Irradiación de Alimentos). El fin era recopilar y evaluar la información existente sobre el tema, y en caso de ser necesario, encarar nuevas investigaciones para esclarecer los puntos que necesitaran confirmación. Los principales interrogantes eran:

1. Si es posible inducir radiactividad en los alimentos.

2. Si se producen pérdidas inaceptables de nutrientes.

3. Si se producen sustancias nocivas para la salud.

4. Si se inducen cambios indeseables en la flora microbiana.

El “JECFI” emitió en 1980 un documento que, sintéticamente, respondía así :

1. Los alimentos, como toda materia, contienen una pequeña proporción de elementos radioactivos. La pregunta entonces debería ser: aumenta la radiactividad natural del alimento el proceso de irradiación? Para que esto no suceda sólo se permite irradiar alimentos con: Cobalto-60, Cesio-137, electrones acelerados de hasta 10 MeV (Megaelectrón-Volt), y rayos X de hasta 5 MeV.

2. El aspecto nutricional comprende varios tópicos: contenido de vitaminas, su estabilidad y disponibilidad fisiológica; calidad proteica y grasa (aminoácidos y ácidos grasos esenciales); digestibilidad de grasas, hidratos de carbono y proteínas, y la disponibilidad de la energía biológica derivada de ellos; ausencia de antimetabolitos. Dentro de los límites de dosis bajas (hasta 1 kGy) las pérdidas nutricionales son insignificantes. En el rango de dosis medias (1-10 kGy) puede haber pérdidas de algunas vitaminas sólo si no se excluye el oxígeno durante la irradiación y el almacenamiento.

A dosis altas (10-50 kGy) las técnicas utilizadas para evitar que se modifiquen las características organolépticas (irradiación a bajas temperaturas :- 20 C, exclusión de oxígeno) protegen también a los nutrientes, de manera que las pérdidas pueden ser aún menores que cuando se aplican dosis medias sin tomar estas precauciones.

3. Con respecto a la generación de sustancias nocivas para la salud, se han realizado estudios sobre animales de experimentación que abarcan: toxicidad aguda y crónica, carcinogénesis, teratogénesis, mutagenicidad. Los resultados de estas investigaciones, llevadas a cabo durante casi 40 años, no han evidenciado la existencia de sustancias nocivas en los alimentos irradiados. Además, en laboratorios de todo el mundo, numerosas generaciones de roedores “libres de gérmenes”, y “libres de patógenos específicos”, se han desarrollado en base a alimentos irradiados. Los estudios sobre seres humanos (astronautas, tropas, voluntarios) han sido por supuesto menos frecuentes pero han existido, con resultados satisfactorios. En muchos países, los pacientes inmunológicamente deprimidos, por enfermedades o debido al suministro de sustancias inmunosupresoras, consumen alimentos esterilizados por radiaciones ionizantes.

Paralelamente a los estudios sobre seres vivos, se consideran los productos de radiólisis como base adicional para evaluar la toxicidad de los alimentos irradiados. Estos son sustancias generadas por irradiación ; en su inmensa mayoría ya estaban presentes en el alimento o podrían haber sido producidas por algún otro tratamiento de conservación.

Para un dado alimento, usualmente se observa que a diferentes dosis de radiación, la composición cualitativa de los productos de radiólisis es la misma, tan sólo aumenta su cantidad al aumentar la dosis. También se ha observado que alimentos químicamente semejantes producen sustancias de radiólisis semejantes, de manera que no es necesario analizar cada uno de ellos ya que los resultados son extrapolables de unos a otros.

Actualmente es posible predecir la naturaleza y rendimiento aproximado de muchos productos de radiólisis generados en la irradiación de alimentos.

Otro tema de estudio ha sido la generación de radicales libres por irradiación. Estos son átomos o moléculas con un electrón impar, lo cual los hace sumamente inestables y tendientes a reaccionar muy velozmente para formar productos estables. Desaparecen al reaccionar entre si en presencia de líquidos, tales como la saliva en la boca; por lo tanto su ingestión no puede producir efectos nocivos. Los radicales libres pueden formarse durante el proceso de irradiación, así como durante otros procesos de tratamiento de alimentos: tostado de pan, fritado o asado de carnes, y también debido a los mecanismos de oxidación normales de los alimentos.

4. Con respecto a los cambios en la flora microbiana, se ha comprobado que no hay aumento en: la resistencia a las radiaciones, la virulencia de microorganismos patógenos, la resistencia a antibióticos, la capacidad de formación de toxinas, ni se producen cambios en las características fisiológicas que dificulten su identificación.

El “JECFI” en 1980 concluyó que la irradiación de cualquier alimento con dosis de hasta 10 kGy ofrece un producto inocuo. Esta dosis no representa un límite, se eligió porque la mayoría de las aplicaciones en irradiación de alimentos se desarrolla en este rango.

Posteriormente , estas organizaciones de Naciones Unidas evaluaron la inocuidad de los alimentos irradiados con dosis superiores a 10 kGy. En 1999 concluyeron que dicha inocuidad está asegurada, a cualquier dosis de irradiación empleada.

El Codex Alimentarius, órgano de FAO que dicta normas para las buenas prácticas de elaboración y manipulación de alimentos, tomó recientemente (marzo de 2003) en consideración las conclusiones de FAO y OMS de 1999, y aceptó la irradiación a dosis superiores a 10 kGy cuando existe una necesidad tecnológica justificada.

INSTALACIONES DE IRRADIACION

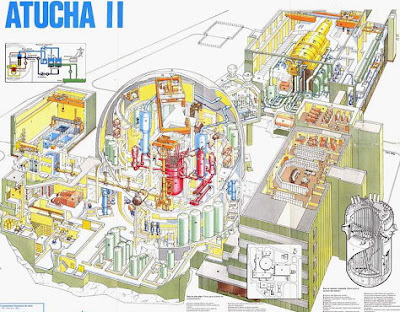

Para irradiar alimentos se emplean comercialmente plantas de Cobalto-60 (aproximadamente el 90% de las instalaciones) o aceleradores de electrones (el 10% restante). El Cobalto-60 emite radiaciones gamma , siendo su penetración superior a la de los electrones. Los aceleradores de electrones son máquinas que pueden desconectarse cuando se desea interrumpir el uso; se emplean principalmente para irradiar grandes volúmenes de alimentos que puedan circular frente al haz de electrones sobre cintas móviles, en espesores no mayores de 5-10 centímetros: granos; pastas cárnicas (pollo triturado). No usan elementos radiactivos, por lo tanto,los requerimientos de seguridad en ambos tipos de instalaciones son distintos.

Una planta de Cobalto-60 consta básicamente de una sala de irradiación, una piscina de almacenamiento, un sistema transportador, una consola de control, y depósitos que separan el material irradiado del sin irradiar.La sala de irradiación es una cámara central de paredes de hormigón gruesas y puertas diseñadas especialmente para impedir la liberación de radiactividad. Los dispositivos de interbloqueo y alarma impiden que la fuente de radiación se eleve mientras las puertas no estén completamente cerradas. La piscina de almacenamiento es el lugar donde se encuentran las fuentes radiactivas de Cobalto-60 mientras no se está tratando nada.

El agua actúa de blindaje contra la energía radiactiva, protegiendo a los operadores cuando tienen que entrar en la sala. El sistema transportador sirve para desplazar automáticamente los alimentos dentro y fuera de la cámara de irradiación. Los productos pasan por el campo de irradiación dentro de la cámara a una velocidad controlada con precisión para absorber la cantidad de energía necesaria para el tratamiento. Después del tratamiento, pueden manipularse inmediatamente . Desde la consola de control , fuera de la cámara de irradiación, operadores capacitados controlan electrónicamente la fuente de irradiación y el tratamiento de los productos. Todas las instalaciones de irradiación deben tener una licencia, y son inspeccionadas periódicamente por el organismo gubernamental correspondiente. La seguridad de los trabajadores depende además de procedimientos de operación estrictos y de una capacitación adecuada.

LEGISLACION

La legislación de 40 países autoriza el consumo de diversos alimentos irradiados en el mundo. El Código Alimentario Argentino, en su artículo 174, legisla sobre los aspectos generales ; y en otros artículos autoriza la irradiación de papa, cebolla y ajo para inhibir brote; de frutilla para prolongar la vida útil; de champiñon y espárrago para retardar senescencia; y de especias, frutas y vegetales deshidratados, para reducir la contaminación microbiana.

Estados Unidos y Australia aprobaron en 2002 sus legislaciones de cuarentena por irradiación. Estados Unidos permite la importación de cualquier producto frutihortícola irradiado para cuarentenar 10 especies de moscas de los frutos (Ceratitis, Anastrepha, Bactrocera), y el gusano de la semilla del mango. Los puntos críticos de control según sus protocolos son: la dosis de irradiación; la medición de esta dosis (dosimetría);y la documentación del proceso de irradiación.

COMERCIALIZACION

La comercialización masiva de alimentos irradiados ocurrirá probablemente cuando se perciban ventajas comerciales en circunstancias en que ningún otro método sea conveniente. Tal es el caso de las especias, el ingrediente alimentario cuya irradiación se aplica ampliamente en la mayoría de los países que emplean esta tecnología: su contaminación microbiana no se puede reducir por calor porque se provocarían pérdidas de aroma y sabor, ni tampoco por fumigación con óxido de etileno porque quedarían retenidas en las especias sustancias tóxicas provenientes del gas.

Las oportunidades iniciales para la comercialización masiva probablemente ocurrirán en aquellas circunstancias donde no haya alternativa eficiente para obtener un producto deseable o un efecto técnico particular. Algunos hechos recientes influencian a la industria alimentaria para buscar alternativas a los métodos convencionales de conservación de alimentos. Estos son: cambios en los hábitos de los consumidores, aumento de las exigencias en la calidad de los productos, mayor certeza de los efectos negativos del uso de sustancias químicas.

La presentación de un producto como “fresco” o “no tratado” no permite la aplicación del calor o el congelamiento. Asimismo, en muchos casos no es posible reducir adecuadamente el número de microorganismos mediante el empleo de sustancias químicas.

En la actualidad se comercializan alrededor de 500.000 toneladas por año de alimentos irradiados en el mundo, lo cual representa una cantidad pequeña en comparación con los volúmenes de alimentos totales . Los productos más irradiados son las especias. Los principales países que aplican la tecnología son, en orden aproximados de volúmenes decrecientes: China (100.000 ton/año), Estados Unidos (60.000 ton/año), República de Sudáfrica (23.000 ton/ año), Holanda (20.000 ton/ año), Japón (20.000 ton/año), Hungría (10.000 ton/año), Bélgica ( 10.000 ton/año), Indonesia (6.500 ton/año), Francia ( 5.000 ton/año), Méjico (3.000 ton/año), Canadá, Brasil, Croacia,India, República Checa, Dinamarca,Polonia, Turquía, Egipto, Finlandia, Indonesia, Israel, Irán, Inglaterra, Corea, Noruega, Tailandia, Argentina y Chile.

La irradiación comercial de alimentos se realiza en 32 países del mundo, en más de 200 instalaciones de irradiación que son, en su gran mayoría, plantas gamma ( de Cobalto-60); otras emplean aceleradores de electrones. Estados Unidos, por ejemplo, cuenta con 55 instalaciones comerciales, todas ellas irradian especias, y “Vindicator”, ubicada en Mulberry (Florida) irradia además hortalizas, frutas, y pollo. En Chicago se irradian hamburguesas congeladas; actualmente 4.000 negocios minoristas las distribuyen.

China cuenta con 100 instalaciones que irradian especias, ajo, cebolla, papa, manzana, tomate, arroz, salsa china, y aderezos.

Francia irradia en 8 instalaciones industriales, y los productos son: especias, pollo congelado deshuesado, frutas desecadas, ancas de rana congeladas, langostino.

Sudáfrica, con 6 instalaciones, irradia papa, cebolla, frutas, especias, carnes,pescados, productos procesados.

Argentina irradia, para el mercado local,especias que se introducen como aditivos en otros productos, por ejemplo, chacinados. En este uso y según la legislación vigente no es necesario que en el envase del producto final figure expresamente la condición de “irradiada” de la especia, ya que participa en proporción menor al 10 %. Para exportación se han realizado irradiaciones de diversos productos en las dos instalaciones que existen en el país: la del Centro Atómico Ezeiza, que funciona desde 1983 para alimentos, y la de IONICS ( en Pacheco), desde 1989: cacao en polvo, suero bovino desecado, hígado desecado, huevo desecado o congelado, especias, vegetales deshidratados, extracto de carne, polen, harina de soja, hierbas para infusiones, etc. El volumen total irradiado en las dos instalaciones ronda las 800 ton/año, de las cuales alrededor de 150 corresponden a la del Centro Atómico Ezeiza.

CONSUMIDORES

En lo que respecta a los alimentos, los consumidores tendemos a asumir una actitud prudente en cuanto a la aceptación de cualquier tecnología alimentaria nueva. Esta actitud se observó claramente cuando se introdujo, por ejemplo, la pasteurización de la leche o las conservas enlatadas. En cambio, cuando al consumidor se le proporciona información exacta y objetiva, su disposición es distinta al momento de efectuar una elección.

En las numerosas pruebas de mercado y consumo realizadas en todo el mundo con alimentos irradiados etiquetados puestos a la venta junto con alimentos no irradiados, los consumidores compraron gustosamente los irradiados y en numerosos casos expresaron su preferencia por éstos, aún si el precio era ligeramente superior

COSTOS

Todo tipo de tratamiento de alimentos implica un aumento en su costo. En el caso de la irradiación éste se estima en centavos por kilo , lo cual es competitivo con el de otros tratamientos y en algunos casos resulta aún menos costoso. La construcción de una instalación gamma de irradiación de alimentos implica inversiones que oscilan entre uno y cuatro millones de pesos, cantidades comparables a las correspondientes a las instalaciones de tratamiento de alimentos mediante otras tecnologías (esterilización de alimentos líquidos a muy alta temperatura, por ejemplo).

Efectos de las radiaciones ionizantes

Las dosis aplicadas habitualmente sobre los alimentos no implican una esterilización de los mismos, más bien conllevan a un tratamiento similar a la pasteurización. La consecuencia más evidente es que los alimentos poseen una cierta contaminación microbiana, pero se elimina la práctica totalidad de los patógenos. Se consigue entonces un alimento seguro con una mayor vida comercial. Al mismo tiempo, se evidencia una ligera decoloración, pero ésta se mantiene durante bastante tiempo y no se aprecian modificaciones de sabor, aroma o textura. Los cambios en el sabor se han señalado como una de las consecuencias del tratamiento y una de las causas de la alteración.

Aparentemente este cambio está íntimamente relacionado con la concentración de grasa del producto, y se ha descrito que podría estar relacionada con la supervivencia de los microorganismos. Esto haría que no sea recomendable la irradiación de los alimentos grasos. Sin embargo, hace tiempo que se ha descartado la concentración de grasa como un elemento determinante en la supervivencia microbiana, especialmente de los patógenos. En consecuencia, estos efectos no afectarían a la seguridad del alimento, siempre que el producto sea mantenido con posterioridad en refrigeración.

Irradiación y modificación de la calidad nutritiva

La oxidación de la grasa es directamente proporcional a la cantidad de radiación recibida y a la calidad de la misma. En este sentido, es más sensible la grasa del pescado que la de la carne, puesto que la grasa del pescado es altamente insaturada, lo que la hace más sensible a la acción de la oxidación, sea cual sea el elemento desencadenante.

En cualquier caso, como medida preventiva, parece necesario que el límite del tratamiento se ponga en 5 kGy. Por encima de esta dosis es posible que se evidencien signos de alteración de la grasa, especialmente en alimentos sensibles. Por otra parte, es posible que la irradiación afecte a la calidad proteica de los alimentos. Cuando la dosis es inferior a 5 kGy, la composición y características de los alimentos no se suelen ver afectadas. Sin embargo, cuando esta dosis se incrementa hasta 10 kGy puede apreciarse un cambio en la composición de aminoácidos. Además, esta composición se ve modificada, aún más, durante el almacenamiento previo al consumo.

El color es el parámetro que el consumidor aprecia más fácilmente cuando adquiere los alimentos. También es uno de los que se han recomendado como uno de los de elección para determinar la cantidad de radiación aplicada. Esta característica es fundamental para poder considerar el producto como aceptable por parte de los consumidores, de manera que mientras la carne posee un color algo más estable, el pescado es un producto mucho más alterable. De hecho, el pescado con colores suaves, como por ejemplo la trucha o el salmón, ven modificado su color cuando la dosis es superior a 3 kGy. Si consideramos que la dosis que se considera mínima para garantizar la seguridad de los alimentos es de 5 kGy, podremos evidenciar que este tratamiento supondrá una depreciación del producto. Esta situación será especialmente evidente en el caso del pescado.

SISTEMAS DE DETECCIÓN: Alimentos irradiados en una cadena de procesamiento.

Recientemente se ha determinado que los mismos alimentos, y especialmente el pescado y la carne, pueden utilizarse como detectores de la cantidad de radiación ionizante recibida. La técnica de revelado recomendada es la de termoluminiscencia.

El principio de la misma se basa en determinar la cantidad de energía detectada cuando se someten los alimentos a un rango progresivo de temperaturas comprendido entre 50 y 300ºC, con una velocidad de 10ºC por segundo. Esta determinación se realiza tras el tratamiento del alimento con radiaciones ionizantes. Se ha demostrado que a una temperatura de 195ºC la señal detectada es máxima. Además, la energía detectada es proporcional a la cantidad de radiación recibida. En consecuencia, parece que la termoluminiscencia podrá ser una técnica rápida, sencilla y prometedora, como sistema de control rutinario para los alimentos irradiados.

Fuente: CNEA e Internet

El camión es impulsado por un motor diesel Dongfeng - Cummins 6BT5.9, de seis cilindros en línea, 5,88 litros, refrigerado por líquido, turbo-cargado, de inyección directa, 160 HP motor con una velocidad de 2, el caso de transferencia de control eléctrico. La caja de engranajes tiene cinco velocidades adelante y una velocidad de reversa. La velocidad máxima en carretera es 90 km / h. El depósito de combustible es de 145 litros. El consumo de combustible es 26,5 litros cada 100 Km.

El camión es impulsado por un motor diesel Dongfeng - Cummins 6BT5.9, de seis cilindros en línea, 5,88 litros, refrigerado por líquido, turbo-cargado, de inyección directa, 160 HP motor con una velocidad de 2, el caso de transferencia de control eléctrico. La caja de engranajes tiene cinco velocidades adelante y una velocidad de reversa. La velocidad máxima en carretera es 90 km / h. El depósito de combustible es de 145 litros. El consumo de combustible es 26,5 litros cada 100 Km. Asientos: 1 +4 (EQ2102), o 1 +2 (EQ2102G)

Asientos: 1 +4 (EQ2102), o 1 +2 (EQ2102G)

La empresa PZL "Polskie Zaklady Lotnicze (Polish Aviation Factory)

La empresa PZL "Polskie Zaklady Lotnicze (Polish Aviation Factory)

Mediante un acuerdo firmado entre la Fuerza Aérea y LMAASA, se ha puesto en marcha el plan de modernización del IA-58 Pucará, biturbohélice de diseño y producción nacional.

Mediante un acuerdo firmado entre la Fuerza Aérea y LMAASA, se ha puesto en marcha el plan de modernización del IA-58 Pucará, biturbohélice de diseño y producción nacional.

Los operarios, que hereda el Astillero, eran de la zona y se sentían vinculados a la Base Naval por tradición, transmitiendo su oficio de padres a hijos. Esa identificación con la Institución basada en la cultura del trabajo, en el orgullo de esa tradición y en lo simbólico que significaba ser parte de la misma, dio como resultado a un elemento humano motivado, disciplinado y calificado.

Los operarios, que hereda el Astillero, eran de la zona y se sentían vinculados a la Base Naval por tradición, transmitiendo su oficio de padres a hijos. Esa identificación con la Institución basada en la cultura del trabajo, en el orgullo de esa tradición y en lo simbólico que significaba ser parte de la misma, dio como resultado a un elemento humano motivado, disciplinado y calificado.